Основные страны-покупатели для OEM роликовых цепных конвейеров для шахт

Помню, как папа рассказывал про старые шахты… Тяжело там работали. Сейчас все автоматизировали, наверное. А вот эти роликовые цепные конвейеры – это же серьезный инструмент. Они и для горнодобывающей отрасли важны, и в других местах применяются. И вообще, конвейеры – это как нервная система целого предприятия. Без них никак. Да и вообще, мир меняется с бешеной скоростью. Нужно успевать за этими новшествами, чтобы не отстать. Заметил вчера рекламный щит – какой-то новый стартап предлагает умные системы для складов... Ладно, отвлекся. Давайте по порядку, о чем хочу рассказать.

Современные тенденции в производстве и адаптации **роликовых цепных конвейеров**

Если говорить о современном производстве, то здесь важную роль играет не просто надежность, а модульность. Чтобы конвейер можно было быстро переконфигурировать, изменить длину, скорость. Вот, например, компания ООО Шизуйшань Нингли Машинное Оборудование – они занимаются именно этим. Основана в 2001 году, солидный стаж. Занимаются производством оборудования, в том числе и роликовых цепных конвейеров. У них там свой уставный капитал, 10 миллионов юаней – серьезные деньги. Люди сейчас больше смотрят на энергоэффективность – чтобы конвейер потреблял меньше электроэнергии, а это, в свою очередь, снижает эксплуатационные расходы. И еще – автоматизация. Все больше конвейеров управляются компьютером, с датчиками, системами контроля. Тут вообще как в космических кораблях, интересно.

Что касается адаптации, то здесь все зависит от конкретных условий. В шахте, например, нужен конвейер, который выдержит огромные нагрузки, будет работать в сложных климатических условиях (пыль, влага, перепады температур). А вот на складе – более гибкий, с возможностью перемещения грузов разных размеров. Важно, чтобы конвейер был надежен и служил долго. Но не только про долговечность думают. Все больше внимания уделяется безопасности. Конвейер должен иметь защиту от случайного попадания посторонних предметов, от перегрузок.

И еще вот что заметил: сейчас много говорят об интеграции с другими системами автоматизации. Чтобы конвейер 'знал', куда нужно груз отправить, чтобы он мог взаимодействовать с системами управления складом, с системой учета. Это всё, знаете ли, для оптимизации логистики. Сложная штука, но эффективная. Или, например, про IoT - интернет вещей. В перспективе можно будет удаленно контролировать состояние конвейера, получать данные о его работе. В общем, будущее за автоматизацией и интеллектуальными системами. Похоже, ООО Шизуйшань Нингли Машинное Оборудование идет по этому пути.

Технологические инновации в области **роликовых цепных конвейеров**

Технологии, конечно, развиваются. Вместо стальных цепей все чаще используют полиуретановые или резиновые. Они тише, долговечнее, меньше подвержены коррозии. Ну и, конечно, используются новые материалы для изготовления роликов – более прочные, устойчивые к износу. А еще сейчас активно внедряются новые системы смазки – автоматические, которые не требуют ручного обслуживания. Что очень удобно, если конвейер расположен в труднодоступном месте.

Помню, как однажды видел конвейер, который сам регулировал скорость в зависимости от нагрузки. То есть, если груза много – скорость увеличивается, если груза мало – скорость уменьшается. Это, конечно, не просто так. Это позволяет экономить электроэнергию и продлевать срок службы конвейера. Или еще вот какая штука – конвейер с системой самодиагностики. Он сам выявляет неисправности и сообщает о них оператору. Это очень помогает избежать аварий и простоев.

Многие компании сейчас работают над улучшением конструкции роликов. Делают их более устойчивыми к перегрузкам, к механическим повреждениям. А еще, как я уже говорил, активно внедряются системы автоматического управления. Что позволяет точно контролировать положение груза, обеспечивать его равномерную подачу. В общем, технологии не стоят на месте. И это хорошо. Потому что это значит, что конвейеры будут работать еще лучше и надежнее.

Области применения **роликовых цепных конвейеров**

Ну, это понятно, что в горнодобывающей промышленности они незаменимы. Для транспортировки руды, угля, других полезных ископаемых. Там огромные расстояния, большие нагрузки, сложные условия работы. Но не только там используются. На складах, в логистических центрах, на заводах – везде, где нужно перемещать большие объемы грузов. Например, в пищевой промышленности – для транспортировки сырья, готовой продукции. В цементной промышленности – для транспортировки цемента, песка, других материалов.

Еще один пример – в металлургической промышленности. Там конвейеры используются для транспортировки металла в расплавленном или твердом состоянии. Это очень ответственная задача, требующая высокой надежности и безопасности. Или, например, в портной промышленности – для транспортировки тканей, швейных изделий. В общем, где нужно перемещать грузы, там можно использовать роликовые цепные конвейеры. И это действительно универсальный инструмент.

И еще, если подумать, можно найти применения в сельскохозяйственной сфере. Например, для транспортировки зерна, овощей, фруктов. Конвейерные системы там могут заменить ручной труд, сократить время и затраты на переработку продукции. В общем, области применения очень широкие. И это делает роликовые цепные конвейеры таким востребованным оборудованием.

Экологическая безопасность и устойчивое развитие

Экология сейчас – это очень важная тема. И в производстве конвейеров не исключение. Стараются использовать экологически чистые материалы, минимизировать выбросы вредных веществ. Автоматизация, как я уже говорил, тоже помогает – она позволяет оптимизировать работу конвейера, снизить потребление энергии. И, конечно, важно правильно утилизировать отходы производства. Это все в рамках концепции устойчивого развития.

Сейчас многие компании используют энергоэффективные приводы, системы рекуперации энергии. То есть, они собирают энергию, которая выделяется при работе конвейера, и возвращают ее обратно в сеть. Это позволяет существенно снизить потребление электроэнергии. А еще разрабатываются конвейеры, работающие на возобновляемых источниках энергии – солнечной, ветряной. Конечно, пока это еще не очень распространено, но в будущем это может стать реальностью.

Еще один важный аспект – это снижение шума. Сейчас разрабатываются конвейеры, которые работают практически бесшумно. Это важно для комфорта работников, для соблюдения экологических норм. В общем, экологическая безопасность – это неотъемлемая часть современного производства конвейеров. И, я уверен, что эта тенденция будет только усиливаться.

Эксплуатация и обслуживание **роликовых цепных конвейеров**

Ну, тут все довольно просто. Главное – соблюдать правила эксплуатации, регулярно проводить техническое обслуживание. Нужно следить за состоянием цепи, роликов, подшипников. Регулярно смазывать их, чистить от грязи. Если что-то сломалось – нужно оперативно устранять неисправность. И, конечно, нужно обучать персонал правилам работы с конвейером. Это поможет избежать аварий и простоев.

Сейчас многие компании предлагают услуги по техническому обслуживанию конвейеров. Это удобно, потому что не нужно заниматься этим самостоятельно. Специалисты приедут на место, проведут диагностику, устранят неисправности, поменяют изношенные детали. Это экономит время и деньги. И еще – можно заключить договор на регулярное обслуживание, чтобы кон

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

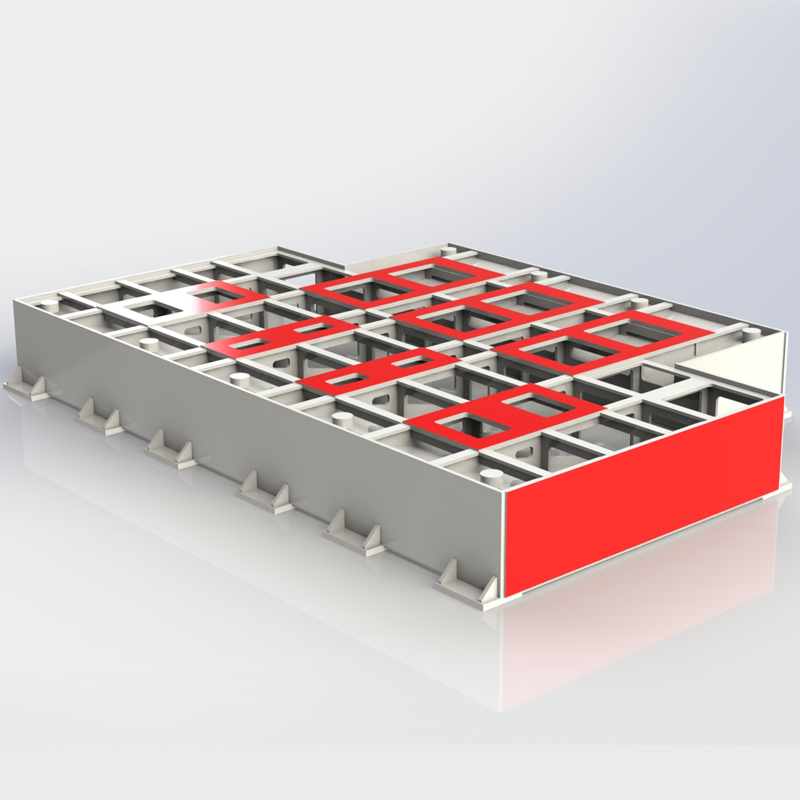

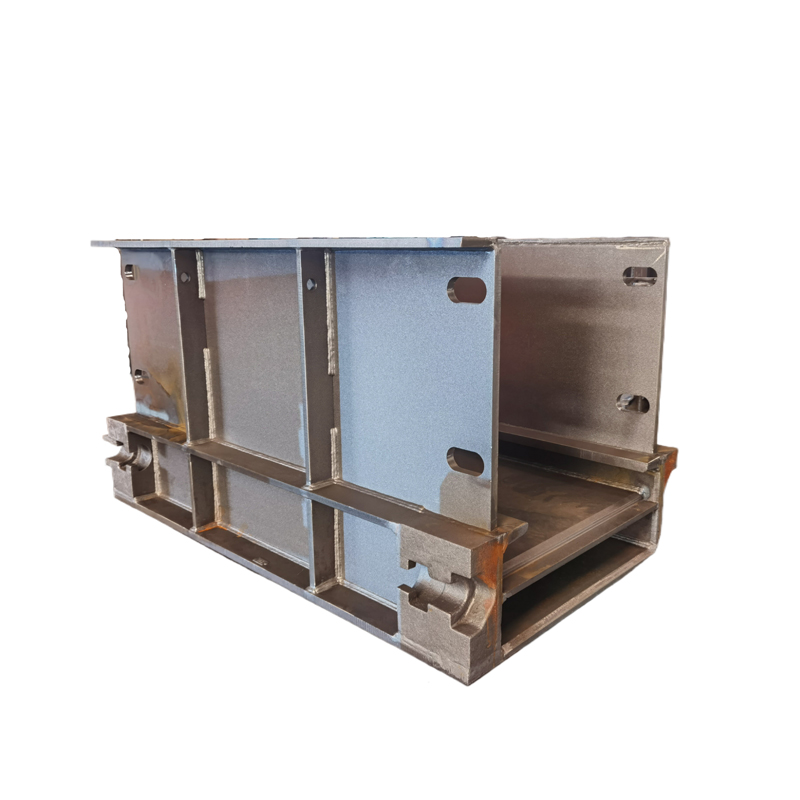

Сварка корпусов станков

Сварка корпусов станков -

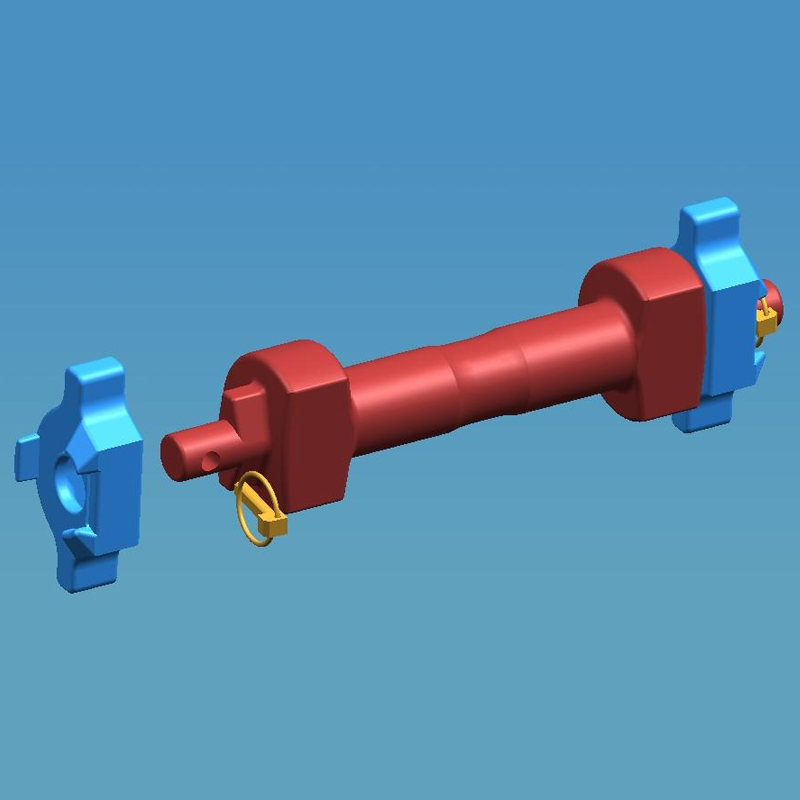

Штыри для гантелей

Штыри для гантелей -

Мощная двухвалковая дробилка серии 2PGC(Q)

Мощная двухвалковая дробилка серии 2PGC(Q) -

Погружной скребковый конвейер серии MS

Погружной скребковый конвейер серии MS -

Гидравлическое устройство для прокатки ленты

Гидравлическое устройство для прокатки ленты -

Ленточные питатели

Ленточные питатели -

Шахтная машина с опрокидывающимся ковшом

Шахтная машина с опрокидывающимся ковшом -

DTⅡ Стационарный ленточный конвейер

DTⅡ Стационарный ленточный конвейер -

Центральный канал перегрузочной машины

Центральный канал перегрузочной машины -

Толкающая балка скребка

Толкающая балка скребка -

Втулка для вертикального формования

Втулка для вертикального формования -

Погружной скребковый конвейер серии FU

Погружной скребковый конвейер серии FU

Связанный поиск

Связанный поиск- Оптовая продажа двухзубой валковой дробилки серии 2PGC(L) с ведущими странами-покупателями

- Кольцевой скребковый транспортер для угольных шахт

- Производитель сварных корпусов металлоконструкций для станков общего назначения

- Основные страны-покупатели узкоколейных немоторных перевозчиков материалов для шахт

- Цена сварного корпуса станка общего назначения стальная конструкция

- Топ стран-покупателей для Цепные скребковые конвейеры для угольных шахт

- Ведущие китайские покупатели литых и сварных скребковых центральных желобов для угольных шахт

- цена кольцевого цепного скребкового конвейера для угля

- Оптовая продажа скребковых пластин для скребковых конвейеров от ведущих покупателей

- Ведущий китайский покупатель центральных желобов скребковых конвейеров для перегрузочных машин