Дешево центральный скребковый лоток перегружателя лито-сварной конструкции основная страна покупателя

Когда слышишь про ?дешево центральный скребковый лоток?, сразу представляешь либо низкосортный Китай, либо какие-то кустарные поделки. Но тут загвоздка — основная страна покупателя на такие штуки давно уже не та, где гонятся за копейкой, а где считают ресурс. Сам много лет связан с поставками комплектующих для перегружателей, и этот самый лито-сварной конструкции лоток — тема отдельная. Часто заказчики, особенно из СНГ, хотят ?подешевле?, но при этом ждут, что изделие продержится под нагрузкой 24/7. Нестыковка, которая на практике выливается в трещины по сварным швам уже после первого сезона интенсивной перевалки угля или руды.

Что на самом деле значит ?дешево? для лотка перегружателя

Вот берём классический центральный скребковый лоток. Его ?дешевизна? часто кроется в упрощении технологии. Вместо полноценной разборки модели на напряжения, идёт по пути ?как у всех?. Но ?как у всех? — это обычно прокатный лист, гнутый под гибочным прессом, и приваренный к литым боковинам. Кажется, ничего сложного. А потом начинается: вибрация, ударная нагрузка от скребковой цепи, абразивный износ. И если сварной шов между листом и отливкой сделан без правильного подогрева и последующего отпуска — он становится концентратором напряжений. Видел такие лотки, которые буквально расходились по шву после полугода работы в морском порту.

Тут важно понимать разницу между просто сварной конструкцией и именно лито-сварной. В последней литые элементы (часто это ответственные узлы крепления, направляющие) отливаются отдельно, а потом соединяются с несущим стальным листом. Дешевизна достигается не за счёт материала, а за счёт оптимизации самого процесса: где-то можно использовать менее дорогую сталь для средней части, усилив её именно в точках крепления литыми вставками. Но многие производители, особенно мелкие, экономят как раз на качестве этих самых литых деталей, используя некондиционный чугун или низколегированную сталь с плохой свариваемостью.

Опыт подсказывает, что настоящая экономия — это не низкая цена за тонну металла, а увеличенный межремонтный интервал. Один наш клиент из Казахстана долго выбирал между нашим предложением и более дешёвым вариантом. Купил дешёвое. Через 8 месяцев пришлось останавливать перегружатель на внеплановый ремонт — лопнул лоток. Простой, работа сварщиков, новый лоток — итоговая сумма превысила нашу изначальную цену процентов на сорок. Это и есть цена слова ?дешево?.

Основная страна покупателя: сдвиг в восприятии

Раньше основной поток запросов на недорогие лотки шёл из стран, где просто нужно было запустить процесс, а там видно будет. Сейчас картина меняется. Основная страна покупателя для надёжных, но при этом разумных по цене лито-сварных узлов — это часто Россия, Казахстан, реже — страны Ближнего Востока, которые активно строят логистические хабы. Но ключевое слово — ?разумных?. Они уже не хотят одноразовых решений. Им нужен баланс. Они готовы платить немного больше, но получать конструкцию, где просчитан ресурс, где есть паспорт изделия с указанием использованных марок сталей, где сварные швы проверены УЗК.

Интересно наблюдать, как меняются требования в технических заданиях. Раньше писали просто ?лоток скребковый, толщина стали 10мм?. Сейчас всё чаще просят указать марку стали для литых элементов (например, 35Л или 40ХЛ), тип сварного соединения (стыковое, тавровое), метод контроля швов. Это говорит о том, что инженеры на местах устали от постоянных поломок и стали более грамотно подходить к закупкам. Они уже понимают, что центральный скребковый лоток — это не просто ?железка?, а несущий элемент, от которого зависит непрерывность всего конвейерного цикла.

В этом контексте работа с такими компаниями, как ООО Шизуйшань Нингли Машинное Оборудование, становится показательной. Они не новички на рынке (работают с 2001 года), и их сайт ningli.ru — это не просто визитка. Там можно найти достаточно детальные каталоги по узлам перегружателей. Важно, что они позиционируют себя не как перепродавцы, а как производители оборудования. Для покупателя из той же России это снижает риски: есть конкретный производитель, с которым можно вести диалог по техдокументации, вносить изменения в конструкцию под конкретный перегружатель (скажем, СМЖ-326 или что-то подобное).

Лито-сварная конструкция: где собака зарыта

Вернёмся к конструкции. ?Лито-сварной? — это не маркетинг, а конкретная технология. Проблема в том, что качество конечного изделия зависит от двух абсолютно разных производств: литейного цеха и сборочно-сварочного участка. И они должны быть слажены. Часто бывает, что литейка даёт отливку с отклонениями по геометрии. Сварщики потом ?догоняют? это отклонение электродом, накладывая огромные валики, что приводит к перегреву металла и тем самым внутренним напряжениям.

Идеальный процесс, который мы для себя вывели после нескольких неудачных поставок (да, было и такое), выглядит так. Литые боковины и траверсы поступают на участок с обязательной проверкой размеров и зачисткой мест под сварку. Затем идёт предварительная ?прихватка? лотка на кондукторе, который жёстко фиксирует геометрию. Потом — уже сварка по технологии: определёнными электродами, с определённым током, возможно, с подогревом для низколегированных сталей. И обязательный этап — отпуск для снятия напряжений. Да, это удорожает процесс, но лоток потом не ведёт.

Многие мелкие производители пропускают либо кондуктор, либо отпуск. Результат предсказуем. Особенно критично это для центрального лотка, который работает на изгиб и кручение. Он длинный, и если его ?повело? после сварки, скребковая цепь начинает работать с перекосом, изнашиваются и боковины, и сама цепь. Ремонт обходится в разы дороже.

Практические нюансы и почему важен производитель

В работе с лотками есть масса мелких, но важных деталей, которые не прописаны в ГОСТ, но решают всё. Например, форма и расположение рёбер жёсткости. Их можно наварить сеткой, а можно продольными полосами. С точки зрения экономии металла и трудоёмкости выгоднее продольные. Но с точки зрения жёсткости на кручение для длинномерного лотка иногда нужны и поперечные. Это уже вопрос инженерного расчёта под конкретную длину и нагрузку.

Или вопрос защиты от износа. Самый дешёвый вариант — ничего не делать. Дорогой — облицевать всю рабочую поверхность износостойкими плитами типа ?Хардокс?. Промежуточный и часто самый рациональный для многих операций — это наплавка твердым сплавом только самых критичных зон, по которым идёт скольжение и удар скребков. Но для этого нужно точно знать траекторию движения цепи. И здесь опять выходит на первый план опыт производителя, который собирал эти узлы не раз и не два.

Вот почему для покупателя сейчас критично выбрать не просто поставщика, а именно производителя с собственной инженерной группой. Заглянув на сайт ningli.ru, можно увидеть, что ООО Шизуйшань Нингли Машинное Оборудование предлагает не просто лотки, а ?оборудование для горнодобывающей промышленности?. Эта формулировка намекает на более комплексный подход. С ними можно обсудить не только цену за штуку, но и техусловия, чертежи, возможность доработки. Для серьёзного проекта это необходимость.

Итоговые соображения: цена против стоимости владения

Так что, возвращаясь к исходному запросу ?дешево центральный скребковый лоток?. Да, такой товар есть на рынке. Но покупатель, особенно из той самой основной страны покупателя, которая уже набралась горького опыта, всё чаще ищет не ?дешево?, а ?оптимально?. Он считает общую стоимость владения: цена покупки + стоимость монтажа + ожидаемый ресурс + стоимость возможного простоя.

Лито-сварная конструкция, выполненная по уму, с правильными материалами и технологией, изначально будет стоить на 15-25% дороже самой дешёвой альтернативы. Но её ресурс может быть больше в полтора-два раза. А главное — она предсказуема. Не будет сюрпризов в виде внезапной трещины в самый неподходящий момент.

Выбор, в конечном счёте, всегда за заказчиком. Можно купить кота в мешке, сэкономив здесь и сейчас. А можно потратить немного больше времени на выбор производителя, запросить у него технологическую карту на изготовление, примеры выполненных проектов (тот же ООО Шизуйшань Нингли Машинное Оборудование, я уверен, такие примеры предоставит) и в итоге получить изделие, которое просто будет работать, не создавая проблем. В условиях, когда простой перегружателя стоит десятки тысяч долларов в сутки, такой подход — не роскошь, а суровая необходимость.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мощная двухвалковая дробилка серии 2PGC(Q)

Мощная двухвалковая дробилка серии 2PGC(Q) -

Шахтная машина с опрокидывающимся ковшом

Шахтная машина с опрокидывающимся ковшом -

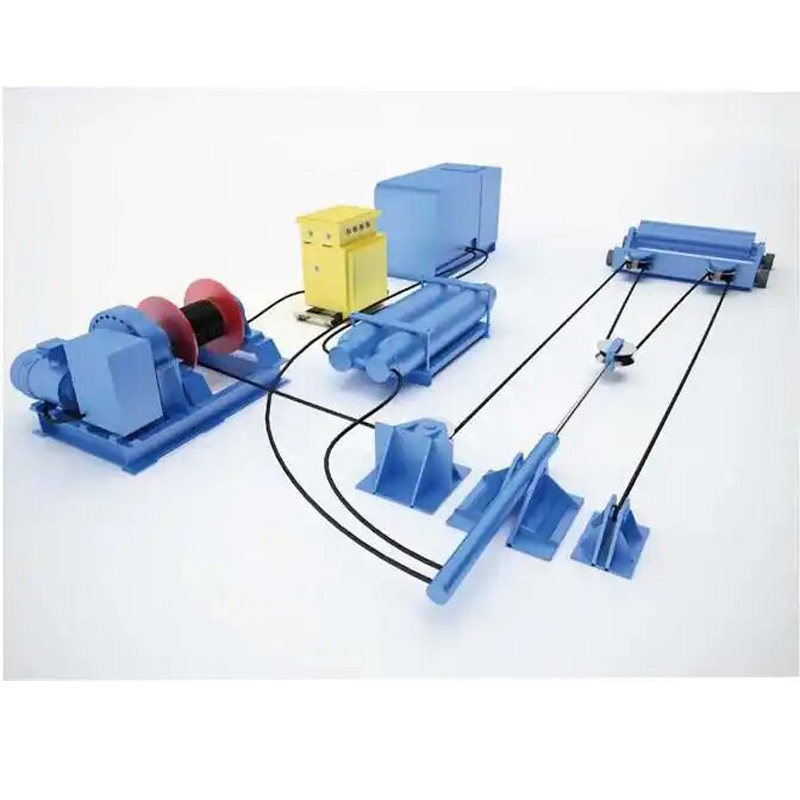

Гидравлическое натяжное устройство

Гидравлическое натяжное устройство -

Погружной скребковый конвейер серии FU

Погружной скребковый конвейер серии FU -

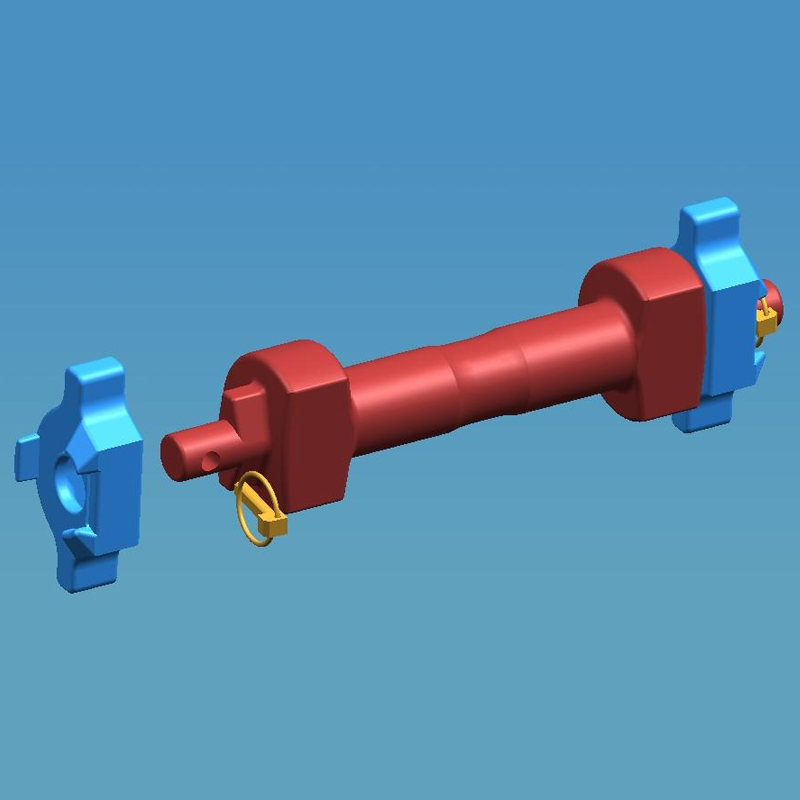

Сломанный узел вала

Сломанный узел вала -

Скребковый конвейер серии SGB

Скребковый конвейер серии SGB -

Штыри для гантелей

Штыри для гантелей -

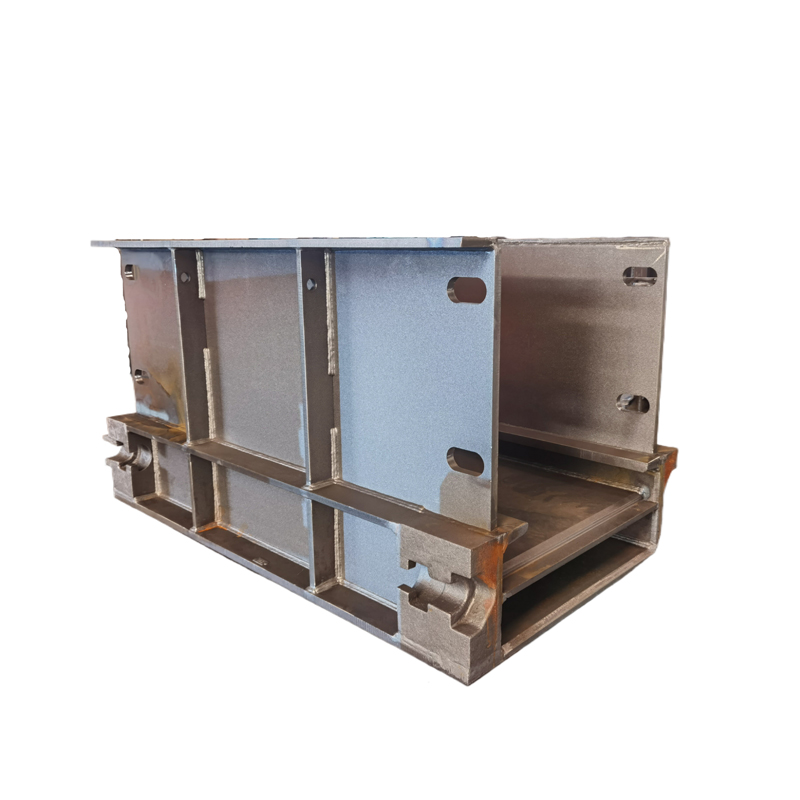

Средняя канавка скребка

Средняя канавка скребка -

DTⅡ Стационарный ленточный конвейер

DTⅡ Стационарный ленточный конвейер -

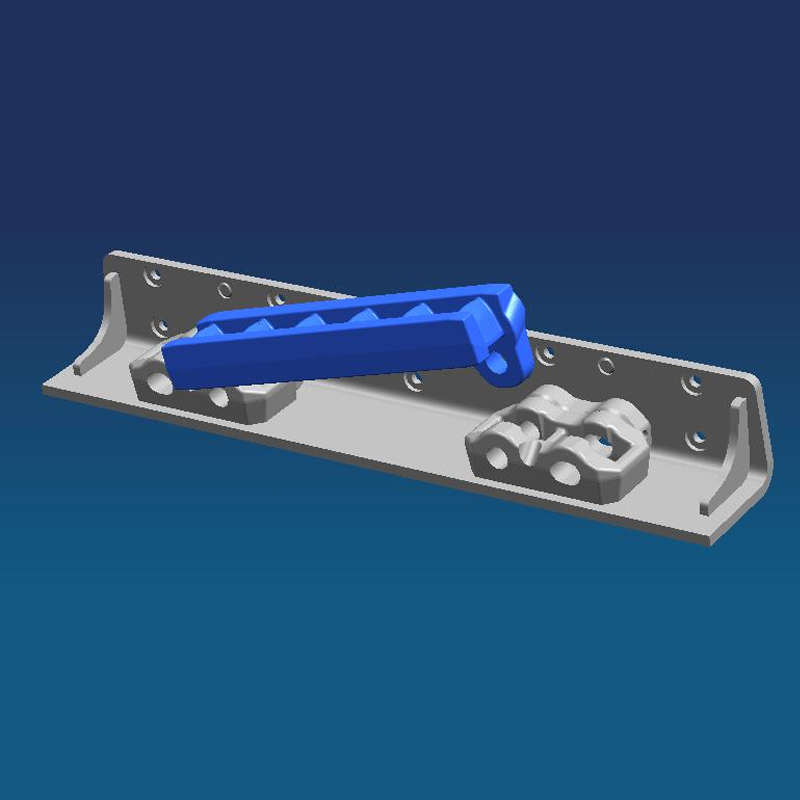

Втулка для вертикального формования

Втулка для вертикального формования -

Центральный канал перегрузочной машины

Центральный канал перегрузочной машины -

Зубчатая рейка ряда штифтов

Зубчатая рейка ряда штифтов

Связанный поиск

Связанный поиск- Поставщики погружного скребкового конвейера

- Ведущий покупатель узкоколейных бортовых вагонеток для шахт

- Завод рамы толкателя скрепера для подземной угольной шахты

- Основные страны-покупатели самосвалов

- Поставщики скребка для скребкового конвейера

- Поставщики узкоколейных бортовых грузовиков для шахт

- Установка для угольного скребкового конвейера с кольцевым скребком

- Ленточные конвейеры для транспортировки сыпучих материалов

- Оптовые стационарные шахтные вагонетки с коробкой от ведущих покупателей

- Самоходная хвостовая платформа для угольного конвейера