Ведущий покупатель узкоколейных стационарных крытых вагонов для шахт оптом

Ну, что сказать... шахтные вагоны. Звучит, конечно, не так романтично, как, скажем, космические корабли. Но это, знаете ли, основа основ, если подумать. Без них уголь не пойдет, и электричество не будет. Вот я тут сижу, кофе пью, смотрю на свою запущенную клумбу, и думаю – а ведь и тут нужна какая-то техника, ну, типа мини-насоса для полива. Тоже своего рода ?вагончик?, только для воды. В общем, от всего идите от этого, что все связано, как ни крути. Хоть и не всегда очевидно.

Современные технологии в производстве стационарных крытых вагонов для шахт

Раз уж про 'вагоны' заговорили, хочется немного рассказать про современные разработки. Раньше, конечно, все делали по старинке, но сейчас – тут уже серьезные вещи происходят. Например, в компании ООО Шизуйшань Нингли Машинное Оборудование серьезно занимаются производством оборудования, включая, в том числе и узкоколейных стационарных крытых вагонов для шахт. Они, кстати, на рынке уже довольно давно, с 2001 года, как говорится, опыт есть. Что интересно, они не просто делают вагоны, а активно внедряют новые технологии: автоматизацию сборки, использование композитных материалов для снижения веса и повышения прочности. Это, знаете ли, не просто так, а для того, чтобы повысить эффективность и безопасность работы.

Сейчас активно разрабатывают вагоны с улучшенной системой мониторинга состояния, то есть чтобы можно было дистанционно отслеживать, как вагон работает, когда нужна профилактика. Это, конечно, прям как в современных автомобилях, только для тяжелой техники. Или еще, например, вагончики, которые сами могут регулировать свою скорость в зависимости от уклона, чтобы не было заносов и прочего. Не знаю, как там в шахтах вообще, но кажется, очень полезной штукой это может быть. А еще, говорят, разрабатывают вагоны с системой защиты от пыли и влаги, чтобы уголь не промокал и не запыливался. В общем, думают ребята.

В целом, технологический прогресс в этой сфере идет полным ходом. И, честно говоря, это здорово. Потому что от качества и надежности шахтных вагонов напрямую зависит безопасность и эффективность добычи угля. А это, в свою очередь, влияет на экономику страны. Ну, вы поняли, вся эта цепочка взаимосвязана. И я тут, глядя на свой заросший огород, думаю, может, и мне что-то из этого применить? Ну, типа автоматический полив, например... Хотя, наверное, это уже слишком.

Инновационные материалы и конструкции

Как я уже говорил, современные узкоколейные стационарные крытые вагоны для шахт все чаще делают из композитных материалов. Это позволяет значительно снизить вес вагонов, что приводит к экономии топлива и снижению износа рельсов. Плюс, такие вагоны более устойчивы к коррозии, что продлевает срок их службы. Например, они используют специальные полимерные покрытия, которые защищают металл от воздействия влаги и агрессивных сред.

Кроме того, в конструкции вагонов применяются современные системы амортизации и демпфирования, которые снижают вибрацию и удары при транспортировке угля. Это уменьшает износ элементов вагонов и повышает их надежность. Я, например, когда копаюсь в своем огороде, стараюсь использовать органические удобрения, чтобы не загрязнять почву химикатами. И в вагонах тоже стараются использовать экологичные материалы, чтобы минимизировать воздействие на окружающую среду. Хотя, конечно, все это стоит дорого, и не всегда доступно.

Ну и, конечно, не стоит забывать про новые формы и конструкции вагонов. Например, сейчас разрабатываются вагоны с улучшенной аэродинамикой, которые позволяют снизить сопротивление воздуха и экономить топливо. Или вагоны с усиленной конструкцией, которые могут выдерживать более высокие нагрузки. В общем, инженеры не сидят сложа руки, постоянно ищут новые способы улучшить характеристики вагонов. А это, знаете ли, очень важно, чтобы добыча угля была максимально эффективной и безопасной. И чтобы не приходилось потом постоянно ремонтировать всю эту технику.

Электронное оборудование и автоматизация

Электронное оборудование играет все более важную роль в современных шахтных вагонах. Это касается систем управления, сигнализации, мониторинга состояния и диагностики. Например, в вагонах устанавливаются датчики, которые контролируют температуру, давление, вибрацию и другие параметры. Эти данные передаются в центральную систему управления, где они анализируются и используются для принятия решений.

Автоматизация процессов загрузки и выгрузки угля также становится все более распространенной. Это позволяет сократить время простоя вагонов и повысить производительность шахты. Кроме того, автоматизация снижает риск травматизма работников, так как уменьшает необходимость в ручном труде. Я вот думаю, если бы в огороде была какая-то автоматизация, то я бы точно не уставал так быстро. Хотя, наверное, и удовольствия от работы не было бы.

Еще один важный аспект – это использование систем GPS-позиционирования и телеметрии. Это позволяет отслеживать местоположение вагонов в режиме реального времени и управлять их движением. Кроме того, телеметрия позволяет собирать данные о работе вагонов и прогнозировать возможные поломки. Это помогает предотвратить внеплановые простои и снизить затраты на ремонт. В общем, это все как в современных автомобилях, только для тяжелой техники и с гораздо более высокими требованиями к надежности и безопасности.

Применение узкоколейных стационарных крытых вагонов для шахт в различных горнодобывающих предприятиях

Эти вагоны используются на различных типах горнодобывающих предприятий, в зависимости от специфики добываемого угля и условий эксплуатации. Они применяются как для транспортировки угля внутри шахты, так и для доставки его на поверхность. Например, на крупных шахтах они используются для перемещения угля на сортировочные станции, а на небольших шахтах – для доставки угля на перерабатывающие предприятия.

Вагоны могут быть разных типов и конфигураций, в зависимости от требований заказчика. Например, существуют вагоны с различным грузоподъемностью, а также вагоны с различными системами загрузки и выгрузки. Кроме того, вагоны могут быть оснащены дополнительным оборудованием, таким как системы пожаротушения, системы вентиляции и системы очистки от пыли. Иногда даже устанавливают системы для автоматической идентификации угля, чтобы отслеживать его качество. В общем, вариантов много, и можно подобрать вагоны, которые идеально подойдут для конкретных условий эксплуатации.

Одним из основных преимуществ использования узкоколейных стационарных крытых вагонов для шахт является их высокая надежность и долговечность. Они рассчитаны на тяжелые условия эксплуатации и могут работать в течение многих лет без серьезного ремонта. Кроме того, вагоны имеют высокую грузоподъемность и могут перевозить большие объемы угля. А это, как вы понимаете, очень важно для повышения эффективности добычи и снижения затрат на транспортировку. В общем, это очень практичное решение для горнодобывающей отрасли. И, если честно, довольно впечатляет, когда видишь эти огромные вагоны в действии.

Экологическая безопасность и устойчивое развитие

В последние годы все больше внимания уделяется экологической безопасности и устойчивому развитию в горнодобывающей отрасли. В этой связи разрабатываются и внедряются новые технологии, направленные на снижение воздействия добычи угля на окружающую среду. Это касается как снижения выбросов загрязняющих веществ, так и минимизации отходов и восстановления земель после добычи угля.

Производители узкоколейных стационарных крытых вагонов для шахт также стремятся внести свой вклад в решение экологических проблем. Они разрабатывают вагоны с низким уровнем выбросов и с использованием экологически чистых материалов. Кроме того, вагоны оснащаются системами для снижения пылеобразования и для улавливания загрязняющих веществ. Они, конечно, пока не идеальные, но стараются, как могут.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Погружной скребковый конвейер серии FU

Погружной скребковый конвейер серии FU -

Втулка для вертикального формования

Втулка для вертикального формования -

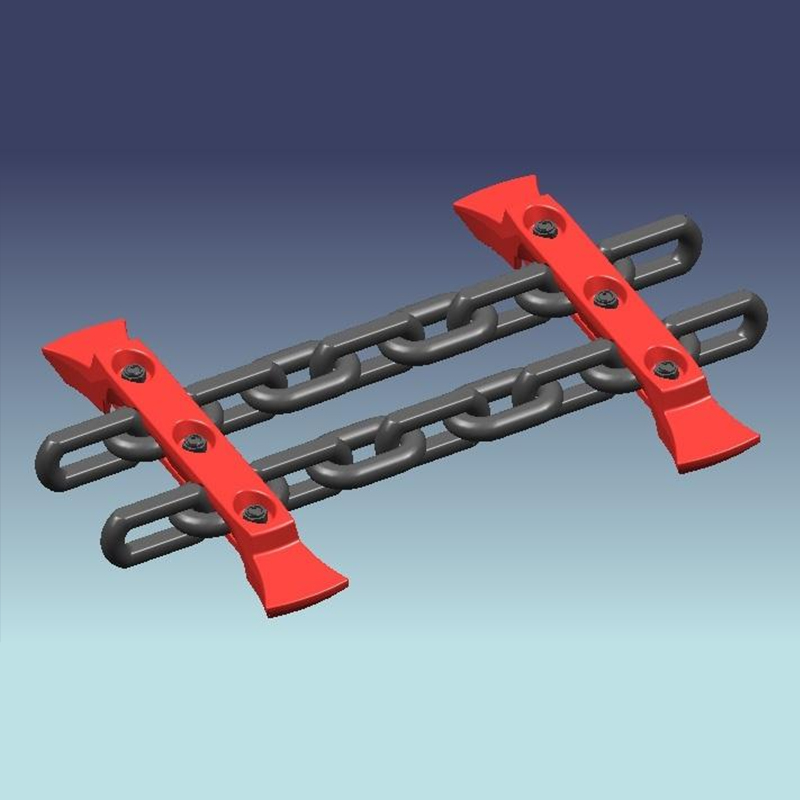

Толкающая балка скребка

Толкающая балка скребка -

JS редуктор для скребкового конвейера

JS редуктор для скребкового конвейера -

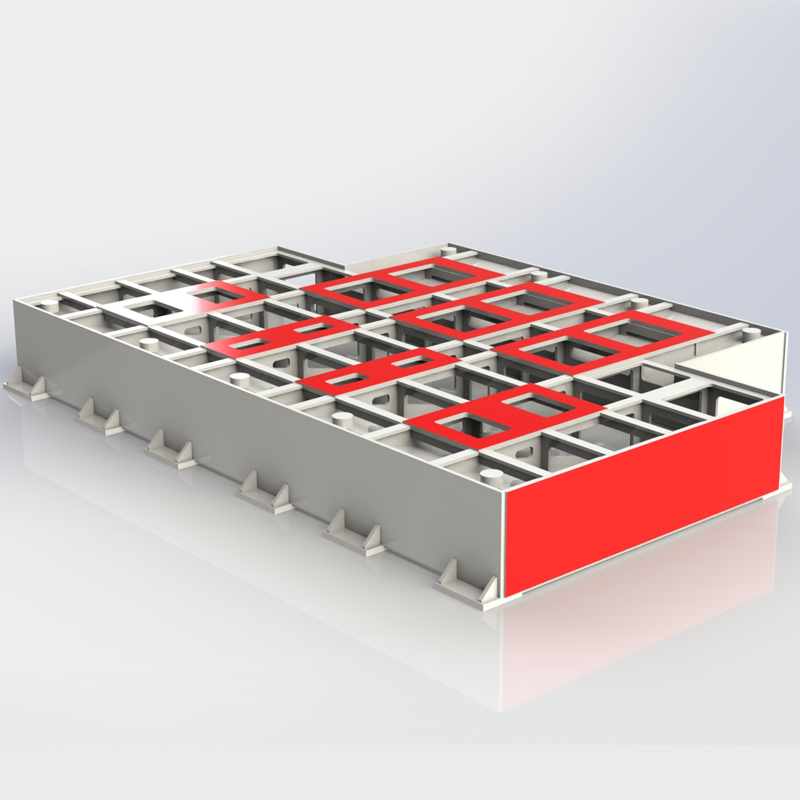

Стационарная шахтная вагонетка коробчатого типа

Стационарная шахтная вагонетка коробчатого типа -

Скребковый конвейер серии SGB

Скребковый конвейер серии SGB -

Мощная двухвалковая дробилка серии 2PGC(Q)

Мощная двухвалковая дробилка серии 2PGC(Q) -

Центральный канал перегрузочной машины

Центральный канал перегрузочной машины -

Погружной скребковый конвейер серии MS

Погружной скребковый конвейер серии MS -

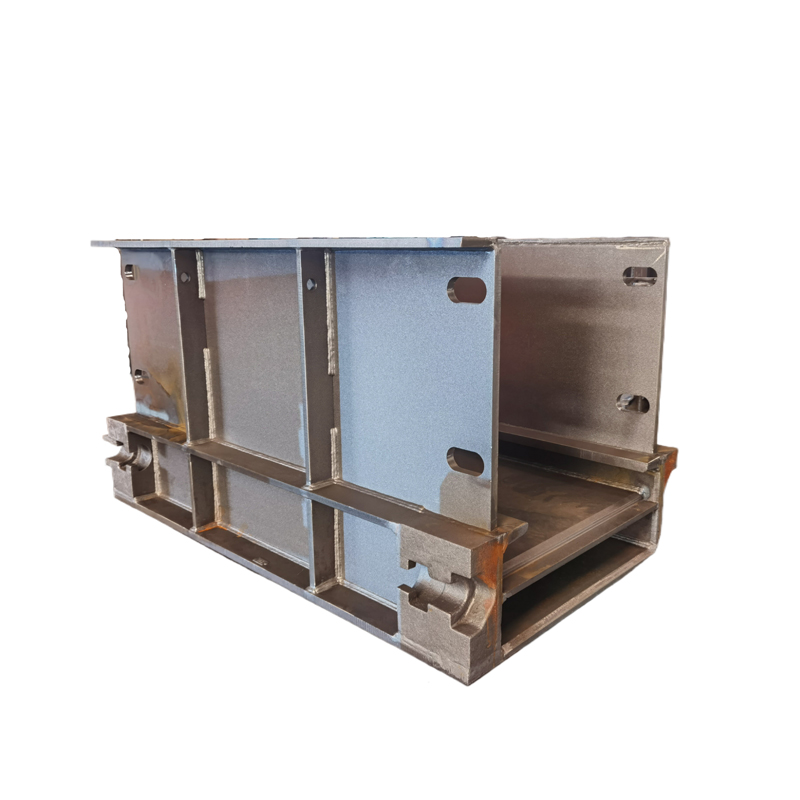

Сварка корпусов станков

Сварка корпусов станков -

Бортовой грузовик

Бортовой грузовик -

Шахтная машина с опрокидывающимся ковшом

Шахтная машина с опрокидывающимся ковшом

Связанный поиск

Связанный поиск- Установка с кольцевым цепным конвейером для угольной шахты

- Узкоколейный завод по производству шахтных вагонеток с опрокидывающимся ковшом

- Ведущий покупатель сварных корпусов для станков с ЧПУ

- Ведущие китайские покупатели передаточных конвейеров SZB630

- Лоток центральной секции для скребкового конвейера

- Дешево средний желоб конвейера основная страна покупателя

- Комплект вала звездочки

- Ленточные конвейеры для транспортировки сыпучих продуктов

- Ведущие китайские покупатели цепных звездочек в сборе для цепных скребков с круговым движением

- Основные покупатели скребковых толкающих балок в угольных шахтах